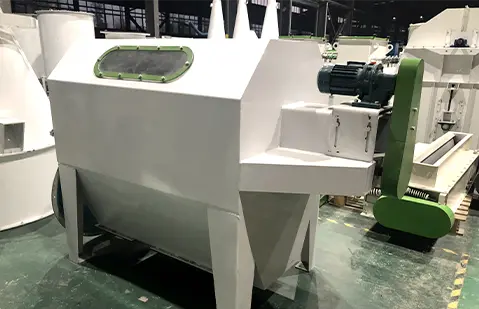

Alto rendimiento, bajo consumo de energía, estructura simple, tama~no reducido, estas son las ventajas de la pantalla de limpieza de partículas cilíndrica. Según la naturaleza del material, se puede seleccionar la pantalla adecuada. En las fábricas de alimentos para animales profesionales, este se ha convertido en un equipo especial para limpiar impurezas de diversas materias primas formuladas junto con la pantalla de limpieza de polvo.

Marca

RICHI

Modelo

SCY

| Modelo | Potencia (kW) | Capacidad de producción (TPH) | Velocidad del tambor de la pantalla (RPM) |

|---|---|---|---|

| SCY63 | 0.75 | 15 - 30 | 21 |

| SCY80 | 0.75 | 20 - 40 | 17 |

| SCY100 | 1.5 | 30 - 50 | 12 |

La innovación tecnológica se basa fundamentalmente en el servicio al cliente. Para que sientas la comodidad de RICHIProductos, tecnologías y soluciones de en el proceso de su producción.

Eficiencia de cribado optimizada

Las características de dise~no avanzadas, como las aberturas de tamiz dise~nadas con precisión y las velocidades de tambor variables, han mejorado significativamente la eficiencia de separación de la pantalla de limpieza de partículas.

Sistema de transmisión mejorado

La integración de motores energéticamente eficientes y controles de velocidad adaptativos permite una rotación optimizada del tambor y un menor consumo de energía.

Materiales duraderos y resistentes al desgaste.

El uso de aleaciones de alta resistencia y resistentes al desgaste y recubrimientos resistentes a la corrosión en componentes clave, como el tambor y el bastidor, ha aumentado la durabilidad del equipo.

Dise~no y automatización fáciles de usar

La incorporación de funciones automatizadas, como mecanismos de autolimpieza y sistemas de monitoreo en tiempo real, ha simplificado la operación y el mantenimiento de la pantalla de limpieza de partículas.

Descubra nuestro proceso de compra simplificado que le permite obtener una línea de producción de pellets completa de forma sencilla y eficiente. Cada paso del proceso está personalizado para su comodidad, desde el dise~no esquemático inicial y el proceso de fabricación preciso hasta las opciones de pago seguras y la instalación y puesta en marcha en el sitio. Al mismo tiempo, nuestro servicio de repuestos exclusivo garantiza un soporte continuo y un rendimiento óptimo de la máquina, lo que le brinda tranquilidad durante muchos a~nos.

Formulación de la solución

Fabricación de equipos

Pago seguro

Servicio de repuestos

Henan RICHI Machinery Co., Ltd

Henan Richi Machinery Co., Ltd se fundó en 1995. Después de más de 20 a~nos de desarrollo y crecimiento, RICHI se ha convertido en una empresa moderna dedicada a la investigación y el desarrollo, la producción y las ventas independientes, que incluyen maquinaria e ingeniería de pellets de pienso, maquinaria e ingeniería de pellets de biomasa, maquinaria e ingeniería de fertilizantes orgánicos, equipos de transporte e ingeniería, ingeniería de estructuras de acero, silos, tecnología de control de automatización y desarrollo y fabricación de productos de ingeniería, dise~no e instalación. !La empresa ha pasado la certificación del sistema de gestión de calidad internacional ISO 9001 y la certificación CE!

Obtener cotización

El sistema está completamente automatizado, lo que permite un funcionamiento sin inconvenientes con un mínimo de mano de obra y apoya prácticas agrícolas sostenibles mediante el uso de alfalfa y otros forrajes. Por supuesto, también se pueden utilizar otros materiales para la peletización.

Más información

Este equipo de última generación admite una amplia gama de formulaciones de alimentos para aves de corral y ganado, lo que mejora la calidad de los alimentos y reduce los costos de producción. Además, su dise~no escalable permite ampliaciones futuras.

Más información

Los residuos de madera dura se procesan para obtener pellets de biomasa duraderos y de alto valor energético. Dise~nado para la producción industrial, el sistema utiliza tecnologías avanzadas de secado y peletización para garantizar la eficiencia y la calidad.

Más información

Este proyecto es capaz de producir alimentos para peces y camarones, equipado con tecnología de extrusión precisa para una calidad superior del alimento. El cliente destaca su confiabilidad y facilidad de operación como las principales ventajas.

Más información

?Qué tipo de línea de producción de pellets desea establecer?

?Cuántas toneladas por hora de esta línea quieres construir?

?Dónde se construirá esta línea de producción de pellets?

?Cuando tiene previsto iniciar la operación?

Sí, un tamiz de limpieza de pellets puede ayudar significativamente a reducir el polvo en las instalaciones de producción. Al separar y eliminar eficazmente las partículas finas y el polvo de los pellets de pienso, el tamiz minimiza la cantidad de polvo en suspensión que se libera al medio ambiente, lo que crea un espacio de trabajo más limpio, seguro y saludable. Esta reducción del polvo no solo mejora la calidad del aire, sino que también mejora la limpieza y la seguridad generales de las instalaciones.

Para determinar el tama~no de malla adecuado para su tamiz de limpieza de pellets, tenga en cuenta los siguientes factores:

Al considerar cuidadosamente estos factores y realizar las pruebas necesarias, puede seleccionar el tama~no de malla adecuado para su tamiz de limpieza de pellets para garantizar una separación efectiva y pellets de alta calidad.

La vida útil típica de un tamiz de limpieza de pellets puede variar de 5 a 10 a~nos o más, dependiendo de factores como la calidad de los materiales utilizados en la construcción, la frecuencia de operación, el tipo de materiales procesados y el nivel de mantenimiento realizado. El mantenimiento regular y el manejo adecuado pueden extender significativamente la vida útil del equipo.

La frecuencia de vibración desempe~na un papel crucial a la hora de determinar la eficiencia de limpieza de un tamiz de limpieza de pellets. En concreto, las frecuencias de vibración más altas aumentan la energía transmitida a los pellets y a las partículas finas, lo que mejora la separación de los residuos peque~nos y el polvo de los pellets. Esto ayuda a garantizar que las partículas finas pasen a través de la malla de forma rápida y eficaz.

Por otro lado, las frecuencias de vibración más bajas pueden ser más efectivas para separar impurezas más grandes o manipular pellets más pesados, ya que permiten un movimiento más controlado de los materiales a través de la criba. Ajustar la frecuencia en función del tipo y tama~no del material que se procesa puede optimizar el rendimiento de limpieza, lo que garantiza que el tamiz separe eficazmente las impurezas y, al mismo tiempo, mantenga un flujo uniforme de pellets de calidad.

Sí, es posible integrar el tamiz de limpieza de pellets en una línea de producción automatizada. Los tamices de limpieza de pellets modernos están dise~nados con características que facilitan una integración perfecta con otros equipos, como cintas transportadoras, mezcladores y sistemas de envasado. La automatización mejora la eficiencia general de la línea de producción al permitir un funcionamiento continuo, reducir la necesidad de intervención manual y garantizar una calidad constante de los pellets durante todo el proceso. Además, muchos tamices vienen con opciones de controles y sensores programables que pueden comunicarse con el sistema de control central para realizar ajustes y monitoreo en tiempo real.

Los tamices de limpieza de pellets suelen estar fabricados con materiales duraderos y de alta calidad para garantizar su longevidad y un rendimiento óptimo en entornos de producción de piensos. Los principales materiales utilizados incluyen:

Estos materiales se eligen para garantizar que el tamiz pueda soportar las rigurosas condiciones de la producción de alimentos, incluida la exposición al polvo, la humedad y las partículas abrasivas, manteniendo al mismo tiempo el rendimiento y la higiene.

Mejorar el rendimiento de su tamiz de limpieza de pellets se puede lograr a través de varias prácticas clave:

Siguiendo estas prácticas, puede optimizar el rendimiento de su tamiz de limpieza de pellets, garantizando un funcionamiento eficiente y confiable en su línea de producción de alimentos.

Los problemas comunes que pueden ocurrir con un tamiz de limpieza de pellets incluyen:

Estos problemas a menudo se pueden mitigar con un mantenimiento regular, un uso adecuado y ajustes oportunos para garantizar que el tamiz continúe funcionando de manera eficiente en la línea de producción de alimentos.

Para solucionar problemas de un tamiz de limpieza de pellets obstruido, siga estos pasos:

Si sigue estos pasos, podrá abordar y prevenir eficazmente los problemas de obstrucción, garantizando así que el tamiz de limpieza de pellets funcione de manera eficiente.

El tamiz de limpieza de pellets está dise~nado generalmente para usarse con pellets de alimentos secos. Usarlo con materiales húmedos o pegajosos puede causar obstrucciones, reducir la eficiencia o da~nar el tamiz. Si necesita procesar materiales húmedos, se recomienda secarlos primero o considerar el uso de equipo especializado dise~nado para manipular sustancias pegajosas o cargadas de humedad.

Si necesita más información, por favor contáctenos

Nota: La producción de pellets es un proceso continuo y complejo que requiere numerosos equipos para completar la producción, desde la materia prima hasta los pellets terminados. Por lo tanto, es apto para proyectos comerciales, pero no para uso personal.

RICHI Apegarnos al principio de servicio es: !Nos centramos en su futuro, su futuro es nuestro futuro!

(c) HENAN RICHI MAQUINARIA CO., LTD 1995-2026