Garantizar la calidad nutricional del alimento comienza con la selección de materias primas de alta calidad. Cada ingrediente se selecciona cuidadosamente y se analiza su contenido nutricional, incluyendo proteínas, carbohidratos, grasas, vitaminas y minerales. Antes de procesarlos, estos materiales se limpian y preparan a fondo para eliminar contaminantes y mantener su pureza. A menudo se utiliza software de formulación avanzado para crear recetas de alimento balanceado adaptadas a las necesidades dietéticas específicas de cada animal. Esto garantiza que cada lote de alimento proporcione una nutrición consistente y óptima, favoreciendo la salud y el crecimiento animal.

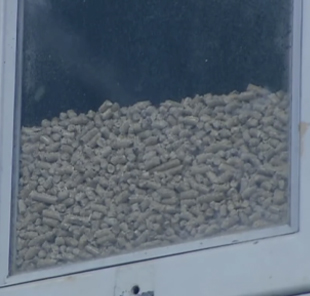

Durante la producción, se implementan medidas de control de calidad en cada etapa. Equipos como mezcladores y peletizadoras se calibran para garantizar una distribución uniforme de los nutrientes en el producto final. Además, sistemas automatizados monitorean parámetros críticos como la temperatura, el contenido de humedad y la densidad del pelet para evitar la degradación de los nutrientes durante el procesamiento. Después de la producción, las muestras se analizan en laboratorios para verificar que su perfil nutricional cumpla con los estándares de la industria. Estos pasos, junto con rigurosas pruebas y monitoreo continuo, garantizan que el alimento producido mantenga su integridad nutricional y brinde los máximos beneficios a los animales.